Transporte de estruturas metálicas exige planejamento e logística

É importante escolher o tipo mais adequado de veículo e monitorar as etapas de embarque, deslocamento e desembarque. Ordem das peças deve seguir a sequência de montagem no canteiro

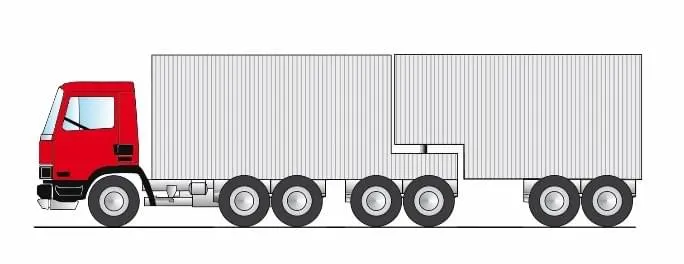

As peças mais pesadas são embarcadas primeiro e, as mais leves, sobrepostas (Foto: Ricardo Werneck)

As estruturas metálicas garantem alta produtividade para qualquer tipo de obra. Mas para que isso aconteça efetivamente, devem ser acompanhadas de uma linha de produção dentro do canteiro. Qualquer problema – seja na produção ou no recebimento das peças –, pode prejudicar o ciclo completo da obra, retardando a execução, atrasando cronogramas e impactando o orçamento.

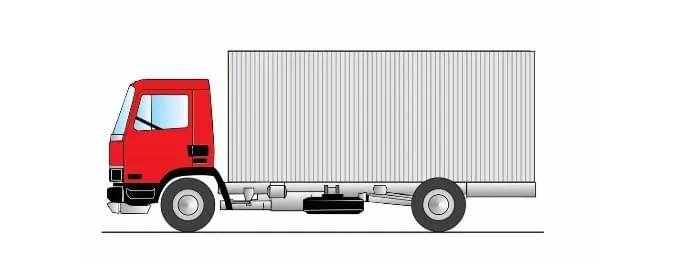

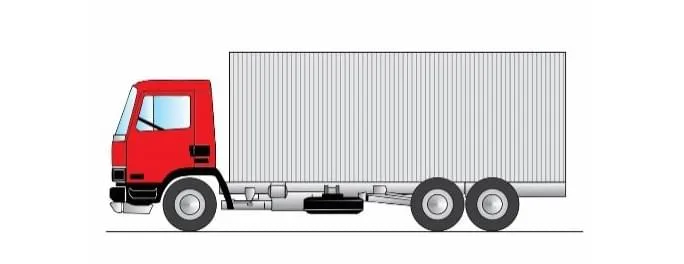

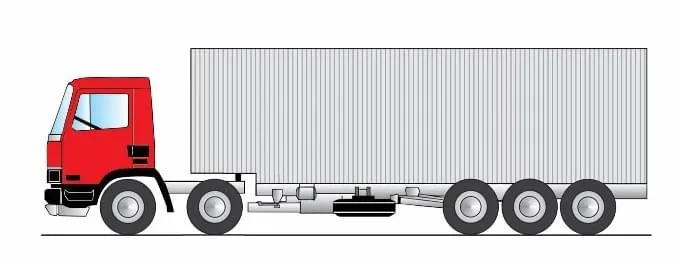

Uma das etapas cruciais desse ciclo é o transporte. Além de muito bem monitorado, ele deve ser planejado considerando o tipo mais adequado de veículo (veja tabela) e também definindo as ordens e o ritmo de embarque de peças de acordo com a sequência de montagem prevista e o espaço disponível para armazenamento no canteiro.

“É essa fase também que viabiliza ou não o uso da estrutura metálica no empreendimento. Sempre analisamos a logística do transporte e o seu custo antes de bater o martelo e decidir pelo sistema”, confirma o engenheiro Marcelo Pulcinelli, diretor da Matec Engenharia, empresa com forte atuação na área industrial e longa experiência com o uso do sistema metálico.

Sempre analisamos a logística do transporte e o seu custo antes de bater o martelo e decidir pelo sistemaMarcelo Pulcinelli

DIMENSIONAMENTOS E CUSTOS

Ainda na fase de projeto, é fundamental que o dimensionamento das peças leve em conta os tamanhos dos veículos onde serão transportadas. Como o mais comum é o uso de caminhões não-articulados, o ideal é que o projetista especifique peças com comprimento máximo de 12 m e largura máxima de 2,6 m. “Nos veículos não-articulados, o conjunto da carga não deve ultrapassar 4,4 m de altura em relação ao solo e o peso bruto deve ser limitado a um total de 29 toneladas”, observa o consultor Fernando Ottoboni Pinho, da MetalFOP Engenharia e colaborador do Centro Brasileiro da Construção em Aço (CBCA).

Nos veículos não-articulados, o conjunto da carga não deve ultrapassar 4,4 m de altura em relação ao solo e o peso bruto deve ser limitado a um total de 29 toneladasFernando Ottoboni Pinho

A contratação do transporte faz parte do escopo do fabricante. Além do tipo de veículo, essa etapa envolve arrumação da carga, fretes, licenças e seguros. O serviço é precificado considerando o tipo e as dimensões do caminhão, volume e peso da carga, distância a ser percorrida e condições das vias no trajeto.

Em geral, o custo do transporte varia de 1% a 3% do custo do total da estrutura metálica. Algumas obras, no entanto, podem solicitar o uso de peças com dimensões maiores, encarecendo o transporte. “Mas é importante que a construtora avalie o custo da execução de emendas no canteiro, que pode ser maior do que o do carreto especial”, ressalta o consultor.

Se a opção for mesmo por peças de dimensões maiores do que 12 m, a logística deve ser cuidadosamente pensada para recebê-las no canteiro. Foi o que aconteceu no empreendimento The One, um Triple A de lajes corporativas localizado na cidade de São Paulo. A OR, empresa que executou a obra, teve que usar peças maiores do que 18 m de comprimento. “Como a rua do canteiro era estreita para uma carreta de 20 metros, realizamos um teste com uma carreta vazia antes de iniciar as entregas, para que não houvesse nenhuma surpresa durante a entrega das peças maiores”, lembra Barts Frans Moerman, gerente de obras da OR.

VISTORIA E ACONDICIONAMENTO

Depois de projetada e fabricada, a estrutura metálica é estocada no parque fabril. É recomendável que a empresa contratante faça a vistoria prévia peça a peça, garantindo o seu embarque dentro do padrão de qualidade exigido pela obra.

A vistoria deve ser estendida ao caminhão. As carretas têm de ser regulamentadas e estar em boas condições de rodagem, pois, em caso de sinistro, a responsabilidade será solidária. “Carretas com problemas com IPVA, por exemplo, não entram nos canteiros de obras de certas indústrias”, observa Pulcinelli.

Após a conferência, as peças devem ser embarcadas de modo a otimizar o espaço dentro dos caminhões. A conta é simples: quanto menos espaço vazio, maior o aproveitamento do espaço interno e menor o custo do transporte.

A estrutura metálica é transportada desmontada e agrupada de acordo com o tamanho, tipologia e peso das peças. “Diferentemente do que ocorre na estrutura pré-moldada de concreto, uma treliça metálica de 20 metros, por exemplo, pode ser dividida em diversas peças que podem ser transportadas em paralelo. Mesmo sendo caro, o transporte é bastante otimizado”, lembra Pulcinelli.

O embarque deve ser feito de acordo com a sequência de montagem da estrutura no canteiro. As primeiras peças a serem montadas serão embarcadas com prioridade. Para garantir que cheguem em perfeita condição, as peças mais pesadas são embarcadas primeiro e as mais leves, sobrepostas a essas.

ACONDICIONAMENTO e desembarque

Caibros de madeira ou elementos de neoprene devem ser, obrigatoriamente, colocados entre as peças. Além de evitar danos, esses elementos de separação facilitam a passagem de cabos e cintas durante as operações de carga e descarga, geralmente feitas com guindastes ou caminhão munck.

“Também é importante usar o neoprene nos locais onde as peças serão amarradas por cabos metálicos, evitando danos na sua superfície”, completa o diretor da Matec Engenharia. O engenheiro lembra que raramente a etapa de transporte impacta negativamente no cronograma de obras, mas é preciso evitar ao máximo amassamentos ou danos na pintura durante o trajeto. “As correções existem, mas prejudicam a produtividade de montagem, uma das principais vantagens do sistema”, completa.

Outro ponto importante é definir previamente uma área de estocagem e pré-montagem de estrutura metálica, que deverá ser nivelada com brita graduada e rachão e estar isenta do contato com a terra.

O desembarque das peças é realizado por profissionais capacitados e treinados da equipe de montagem da estrutura. Essa etapa não deve interromper a montagem da estrutura. Por isso, dependendo do porte da obra e do tamanho do orçamento, o ideal é que haja mais de um equipamento disponível para descarregar e içar os elementos metálicos. “Assim se evita a ociosidade das frentes de montagem durante a descarga do produto”, completa Pinho.

VEÍCULOS USADOS NO TRANSPORTE DE ESTRUTURAS METÁLICAS

| Tipo | configuração do veículo | lotação aproximada | comprimento | largura |

|---|---|---|---|---|

| Caminhão toco |  | 8 t | 6,9 m | 2,4 m |

| Caminhão trucado |  | 15 t | 7,8 m | 2,4 m |

| Caminhão trator (cavalo) + semi-reboque (Carreta) |  | 27 t | 14,8 m | 2,5 m |

| Caminhão trucado + 2 semi-reboque (Bitrem) |  | 34 a 46 t | 17,5 a 19,8 m | 2,5 m |

Fonte: Fernando Ottoboni Pinho, consultor da MetalFOP Engenharia.

Colaboração Técnica

Marcelo Pulcinelli – Diretor da Matec Engenharia

Fernando Ottoboni Pinho – Consultor da MetalFOP Engenharia e colaborador do Centro Brasileiro da Construção em Aço (CBCA)

Barts Frans Moerman – Gerente de obras da OR