Saiba como fabricar, armazenar e transportar artefatos de cimento

Controle de qualidade dos insumos, uso de técnicas e equipamentos adequados para cada situação e cuidado no transporte e armazenamento são algumas etapas do procedimento

Texto: Redação AECweb/e-Construmarket

Os artefatos de cimento se dividem em duas categorias: vibroprensados e dormidos (Foto: belov1409/ Shutterstock)

Comuns no setor da construção civil, os artefatos de cimento se dividem em duas categorias, cada uma com suas próprias finalidades de uso e procedimentos de fabricação. Na primeira estão os vibroprensados, produzidos com concreto semisseco. Já o segundo grupo é composto pelos dormidos, que são materiais feitos com concreto plástico.

Veja no Portal AECweb artefatos em concreto pré-fabricado

Entre os artefatos do sistema vibroprensado, os mais comuns são os blocos de concreto, os pavers, balaústres e pisogramasIdário Fernandes

“Entre os artefatos do sistema vibroprensado, os mais comuns são os blocos de concreto, os pavers, balaústres e pisogramas”, exemplifica o engenheiro Idário Fernandes, proprietário da Doutorbloco Consultoria em Concreto. Por outro lado, os cobogós, vasos, floreiras, alguns modelos de pavers e também os pisos e revestimentos cimentícios tipo 3D são exemplos de integrantes da categoria dos dormidos.

“O grupo dos dormidos ainda se separa em outras duas subcategorias: os de uso comum e os de uso arquitetônico, cuja beleza proporcionada pelo acabamento superficial ou pelo formato 3D agrega grande valor ao produto”, comenta Fernandes. Independentemente do tipo de material, o procedimento de fabricação interfere diretamente na qualidade da peça e, por isso, é importante optar por fornecedores que executam o trabalho de maneira criteriosa.

Produto de boa qualidade

A relação água/cimento é uma das características a serem consideradas para atingir a qualidade do artefato. Isso porque a matriz resistente da mistura e a aglutinação dos agregados dependem da água presente no traço do concreto fresco. “Essa relação foi um termo criado por Duff Abrams, pesquisador norte-americano que relacionou a quantidade de água e cimento com a resistência à compressão”, explica o arquiteto Flavio Nese, sócio-diretor da NESE – Arquitetura e Consultoria.

A diminuição da resistência se dá quando não há a hidratação adequada. Situação semelhante acontece pela formação de pequenos canais criados pela saída da água durante o processo de secagem do concreto. Esse fenômeno resulta em uma série de vazios formados pelos caminhos de fuga usados pelas gotas de água. “A quantidade de água acima do ideal, além de diminuir a resistência do concreto, contribui para o aumento da permeabilidade e redução da vida útil da estrutura”, destaca Nese.

A quantidade de água acima do ideal, além de diminuir a resistência do concreto, contribui para o aumento da permeabilidade e redução da vida útil da estruturaFlavio Nese

A resistência à compressão é outra particularidade a ser levada em conta para a fabricação de um bom artefato de cimento. “O laboratório da indústria pré-determina o traço para que seja atingida a resistência à compressão, atendendo informações de projeto”, observa Nese, comentando que, para que o nível pretendido seja, de fato, alcançado é recomendável que se obtenha materiais com o máximo possível de regularidade característica.

O teor de argamassa também precisa de atenção para cada caso, já que o concreto é utilizado em diversas aplicações e cada uma delas pede diferentes teores de areia e cimento (finos), proporcionando trabalhabilidades distintas. “A quantidade de finos é regulada pelo teor de argamassa ‘k’”, informa Nese, mencionando a coesão da mistura como outra característica importante. “Ela é responsável por permitir que a peça de concreto mantenha sua forma após a moldagem e seguinte desforma”, complementa.

Especificação e controle de insumos

As características e especificações dos insumos dependem do tipo de produto. Os blocos de concreto, por exemplo, possuem pouca quantidade de cimento e necessitam de liga e coesão na mistura. “Por isso, precisam de agregados com finos na sua composição”, ressalta Fernandes. Por outro lado, os pavers consomem bastante cimento, assim, não devem ter outros finos na composição para não prejudicar a resistência.

De acordo com o engenheiro, os artefatos arquitetônicos, muitas vezes, precisam explorar a beleza do agregado. “Logo, eles têm que ser feitos com materiais especiais, como o calcário calcítico colorido”, diz.

Existem alguns ensaios para se caracterizar o agregado para artefatos. Destacam-se a análise granulométrica, que permite avaliar a distribuição do tamanho dos grãos e o arranjo entre eles; e a densidade aparente ou peso específico aparente, que auxilia na obtenção do volume de vazios — relacionado ao consumo de pasta de cimento. “Outros ensaios, como matérias orgânicas, torrões de argila, esmagamento e abrasão Los Angeles são dispensáveis nos artefatos”, completa Fernandes.

Etapas de fabricação

A fabricação das peças começa com a definição de uso, ou seja, se o artefato será único ou parte de um sistema. O vaso de concreto é exemplo de material unitário, enquanto os blocos e pavers são empregados na execução de uma estrutura maior. Com base nessa particularidade, é possível definir qual será o melhor método de trabalho.

“As peças dormidas ficam de um dia para o outro dentro da fôrma, em processo de cura antes que a desforma seja realizada. Em comparação, nas vibroprensadas são empregados equipamentos para fabricação automática ou semiautomática para a prensagem dos produtos em fôrmas metálicas”, explica Nese.

O traço do concreto é definido em laboratório com base nas características de cada insumo. Já a mistura da massa pode ser manual ou mecanizada, porém, sempre procurando manter a qualidade e uniformidade do traço. O transporte do concreto até a fôrma ou vibroprensa deve ser feito por meio de carrinhos ou esteiras.

Fase bastante importante da fabricação é a cura, em que as peças são protegidas para evitar a evaporação prematura da água presente no concreto fresco. “A água é necessária para hidratação do cimento que controla o processo de pega e seu endurecimento”, observa Nese. Tanto os artefatos dormidos quanto os prensados precisam da cura – o que varia de um para o outro é o tempo necessário.

Após o processo completo de cura, quando a peça já permite manuseio e transporte, uma área de estocagem organizada é de fundamental importância. “Afinal, todos os processos industriais são passíveis de aplicação de métricas relacionadas ao tempo. Assim, não se deve demorar procurando a peça que deverá ser carregada e despachada para o canteiro de obras”, recomenda Nese.

Equipamentos e ferramentas

Na fabricação dos artefatos vibroprensados, são usadas fôrmas de aço usinado, em múltiplos de 10 a 50 peças por molde, dependendo do tamanho da máquina extrusora. Outros equipamentos empregados no procedimento são a usina dosadora, o misturador, a vibroprensa e o paletizador.

“Já no processo dormido, os moldes podem ser de plástico, aço, fibra de vidro, silicone ou poliuretano, sendo que normalmente são individuais ou em duplas”, conta Fernandes, mencionando que a betoneira, mesa vibratória, moldes e acessórios de acabamentos específicos são exemplos de equipamentos indicados para esse trabalho.

De acordo com Nese, não é recomendada a execução manual de blocos e pisos intertravados. “Isso compromete muito a qualidade e pode ocorrer um grande distanciamento das exigências de norma”, adverte. Ele se refere à ABNT NBR 6136 — Blocos vazados de concreto simples para alvenaria — Requisitos —, enquanto que a dos pisos é a ABNT NBR 15953 — Pavimento intertravado com peças de concreto — Execução.

“Apesar de existir no país um grande número de fábricas manuais de blocos e pisos de concreto, o correto é que esses produtos sejam preparados com uso de equipamentos mecanizados, automáticos ou semiautomáticos, e com controle rígido de características de insumos e traço”, afirma o arquiteto.

Transporte e armazenamento

Os artefatos de cimento devem ser transportados com bastante cuidado, organizados em paletes e protegidos com filme plástico. Quando chegam ao canteiro, o ideal é que sejam armazenados em local devidamente preparado, por exemplo, com o uso de brita no piso para protegê-los contra umidade e evitar contato com os resíduos comuns de uma obra.

Além dos artefatos de concreto como blocos, pisos, bancos, escadas, mourões de cerca, estacas, peças decorativas e outros, ainda existem os tubos de concreto, postes e outros produtos que possuem sistemas e processos semelhantes de fabricação. “O que realmente importa é que todos devem seguir suas normas específicas regulamentadoras de fabricação, uso e controle de qualidade”, diz Nese.

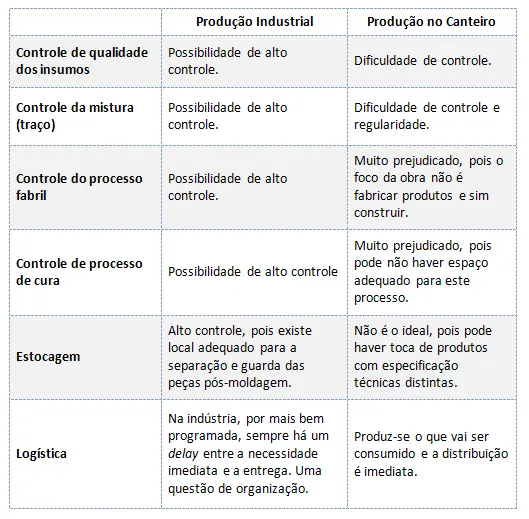

Na indústria ou no canteiro?

Determinados artefatos de cimento podem ser moldados na fábrica ou no próprio canteiro. A grande vantagem de optar pela industrialização é o melhor controle de processo, qualidade dos insumos e produtividade. “O único benefício de produzir na obra é a possível eliminação do ICMS. Porém, com o ônus da inexperiência, os custos com instalação e os percalços com as improvisações, normalmente, esta conta não fecha”, avalia Fernandes, destacando que os produtos arquitetônicos são impossíveis de serem feitos em canteiro.

“Na maioria das obras que visitei, a fabricação no local sempre é uma situação complicada. Todas apresentam, de alguma maneira, um problema de custo ou qualidade. Já a produção em local apropriado proporciona um produto com mais controle de qualidade”, conta Nese.

Montar uma fábrica na obra, que em tese é um local provisório, dificilmente resultará em preço que concorra com o produto entregue pela indústria. “Faz-se necessário realizar as contas corretamente. Se for somado tudo que precisa para ter o mesmo artefato, o preço da fabricação em obra se tornará maior”, finaliza Nese.

Fonte: Nese Arquitetura e Consultoria

Colaboração técnica

- Idário Fernandes — É técnico em edificações e engenheiro civil com 35 anos de experiência em produção e controle de qualidade de concreto, com especialização em produtos vibroprensados e artefatos de cimento em geral. Já proferiu mais de 250 cursos e palestras no Brasil e Mercosul sobre cimento, concreto e afins. Publicou diversos artigos técnicos sobre artefatos de cimento em revistas do gênero. É autor do livro ‘Blocos e Pavers, Produção e Controle de Qualidade’, com sete edições impressas e do livro ‘Telhas de concreto - Produção e Controle’. Consultor em tecnologia de concreto e sistemas construtivos à base de cimento, com especialidade em blocos, pisos intertravados e outros produtos vibroprensados. É proprietário da Doutorbloco Consultoria em Concreto.