Por que usar cimento pozolânico na composição do concreto?

Em seu processo produtivo, produto recebe materiais pozolânicos que são responsáveis por melhorar a impermeabilidade, a durabilidade e a estabilidade do concreto

Texto: Redação AECweb/e-Construmarket

O cimento pozolânico é indicado para obras distintas, como aquelas nas zonas costeiras (Foto: MK photograp55/Shutterstock)

O cimento Portland pozolânico têm essa denominação devido a particularidades de sua composição. Além do clínquer e pequenas quantidades de fíler calcário, recebem os chamados materiais pozolânicos. Essas substâncias fazem parte do conjunto composto por certas rochas vulcânicas, alguns tipos de argilas queimadas em temperaturas elevadas (550°C a 900°C) e cinzas de carvão mineral de usinas termelétricas (cinzas volantes).

“Pesquisas constataram que os materiais pozolânicos apresentam propriedades de ligantes hidráulicos quando pulverizados em partículas muito finas e misturados com clínquer”, explica o geólogo Arnaldo Forti Battagin, diretor de Tecnologia e dos Laboratórios da Associação Brasileira de Cimento Portland (ABCP). A adição dessa solução ao cimento concede diferentes benefícios para o concreto.

Veja também: Cimento CPII Montes Claros

O menor calor de hidratação, por exemplo, melhora a impermeabilidade, a durabilidade e a estabilidade. “Outras vantagens são resistência elevada ao ataque por sulfatos, grande resistência à compressão em idades mais avançadas, além da maior resistência à tração e à flexão — que também aprimora a durabilidade”, diz o especialista.

Veja fornecedores de cimento no Portal AECweb

Fabricação do cimento pozolânico

A produção de todo cimento Portland acontece em instalações industriais complexas, dotadas de equipamentos apropriados para a obtenção de um resultado final dentro dos parâmetros especificados. O produto pode receber, além do clínquer Portland e do gesso para regular a pega, a adição de uma ou mais matérias-primas (escória granulada de alto-forno, materiais pozolânicos ou fíler calcário) dependendo do tipo de cimento.

“Há uma etapa comum na fabricação de todos os tipos de cimento que é a obtenção do clínquer. Esse material é sinterizado e peletizado, resultante da moagem e da calcinação a cerca de 1.450 °C de uma mistura de calcário e argila, além de corretivos eventualmente”, detalha o profissional, informando que é no processo de moagem que o cimento pozolânico se diferencia dos demais, pois a adição dos materiais pozolânicos acontece nesta fase.

Quando utilizar?

Battagin destaca que todos os tipos de cimento Portland são, em geral, adequados a quaisquer estruturas e aplicações, sendo necessárias algumas medidas em determinados usos. “Existem, entretanto, soluções que são mais vantajosas ou recomendáveis para certos cenários”, complementa. O pozolânico é especialmente indicado para uma série de obras distintas, como aquelas nas zonas costeiras ou em contato com o mar.

“Podemos mencionar obras em ambientes com presença de sulfatos ou terrenos salinos; além de tubos e canaletas para condução de líquidos agressivos, esgotos ou efluentes industriais”, exemplifica o especialista. Esse tipo de cimento também é empregado em construções de concreto-massa, como barragens e peças de grandes dimensões, fundações de máquinas, pilares, entre outros.

O pozolânico tem espaço nos concretos com agregados reativos, pois minimiza os efeitos expansivos da reação álcali-agregado. Pode ser aplicado ainda em pilares de pontes, nas obras submersas em água limpa corrente e na pavimentação de estradas e pistas de aeroportos. “Nos centros urbanos, são usados para protegerem contra chuva ácida, fuligem de carros e fábricas, e águas contaminadas de rios e córregos”, completa o Battagin.

Por outro lado, existem poucas situações em que o cimento pozolânico deve ser evitado. A que mais se sobressai é quando há necessidade de maior resistência inicial, como é o caso da indústria da pré-fabricação que exige desforma rápida. “Esse tipo de cimento contém materiais pozolânicos que apresentam reatividade menor que a do clínquer e, por isso, têm menor evolução de resistência”, afirma o profissional.

As resistências iniciais são menores, mas, ao longo do tempo, superam a do cimento comum. “Mesmo assim, essa situação pode ser contornada quando há viabilidade de compensações na dosagem do concreto ou aplicação de cura térmica”, indica Battagin.

Preparo e vantagens

Os cuidados no manuseio, dosagem e aplicação do concreto produzido com o pozolânico são os mesmos necessários para lidar com os demais cimentos. A ABNT NBR 12655 — Concreto de cimento Portland — Preparo, controle, recebimento e aceitação — prescreve os requisitos para lidar com os variados produtos e não salienta nenhum procedimento diferente levando em consideração o tipo de cimento empregado.

O concreto com todo o desenvolvimento tecnológico que experimentou ao longo do tempo, independentemente do tipo de cimento utilizado, será sempre considerado um compósito não impermeávelArnaldo Forti Battagin

Mesmo tornando o concreto menos poroso, o pozolânico não dispensa a aplicação de impermeabilizantes nas estruturas. “O concreto com todo o desenvolvimento tecnológico que experimentou ao longo do tempo, independentemente do tipo de cimento utilizado, será sempre considerado um compósito não impermeável”, informa o especialista. Com isso, o uso de outros agentes protetores é sempre recomendável para situações que exijam tal cuidado.

Vantagem oferecida pelo pozolânico é a redução das chances de surgirem patologias nas estruturas. “Esse cimento é conhecido por mitigar as expansões provocadas pela reação álcali-agregado quando empregados agregados reativos. Além disso, aumenta a resistência a sulfatos em ambiente agressivos, como terrenos contendo solos sulfatados”, destaca Battagin. Graças ao menor calor de hidratação, ele evita a fissuração de origem térmica em elementos maciços, como pilares. “É muito utilizado em barragens por esses motivos”, complementa.

Redução de CO2

Benefício bastante importante oferecido pelo pozolânico é a menor emissão específica de CO2 por tonelada de cimento. No processo produtivo do cimento, grande parte desse gás tem origem no uso de combustíveis para calcinação das matérias-primas e descarbonatação do calcário (transformação do CaCO3 em CaO e CO2). “Essas emissões estão ligadas ao clínquer. Então, se tivermos menor quantidade de clínquer no cimento, como é o caso do pozolânico, menor será o nível de CO2“, salienta Battagin.

Diante do desafio de reduzir as emissões de gás carbônico em seu processo industrial, a indústria do cimento no Brasil — em parceria com a Agência Internacional de Energia e a Iniciativa de Sustentabilidade do Cimento — desenvolveu o Cement Technology Roadmap – Brasil. Com ele, foram identificados potenciais avanços tecnológicos e de processos, capazes de reduzir as emissões em longo prazo (2050).

O resultado desse estudo, lançado em abril de 2019, mostrou que, se as trajetórias de crescimento e grau de desenvolvimento tecnológico continuassem sem intervenção, as emissões absolutas decorrentes da produção de cimento no Brasil atingiriam cerca de 66 Mt CO2 em 2050. O valor representa um aumento de 64% em relação aos níveis de 2014. A partir dessa projeção, o Roadmap propõe alternativas técnicas capazes de reduzir as emissões a patamares condizentes com o de menor impacto climático, limitando o aumento da temperatura global em até 2°C.

Isso implicaria em reduzir a atual intensidade carbônica do cimento de 0,56 t CO2 / t cimento para 0,37 t CO2 / t de cimento até 2050, fazendo, assim, com que as emissões totais permanecessem praticamente constantes, apesar do aumento esperado da produção no período devido às crescentes necessidades de infraestrutura e habitação do país. “O estudo mostrou que a intensificação do uso de cimentos com adições tem uma ponderação de 69% na mitigação das emissões, contra 9% da melhoria da eficiência energética, 13% pelo uso de combustíveis alternativos e 9% referente à captura e ao uso de carbono”, compara Battagin.

Qualidade

A norma que especifica os requisitos que devem ser cumpridos pelo cimento Portland pozolânico é a ABNT NBR 16697 — Cimento Portland — RequisitosArnaldo Forti Battagin

Os principais ensaios que atestam a qualidade do cimento são prescritos por metodologias normalizadas pela ABNT. Os ensaios químicos permitem verificar se os produtos atendem às exigências químicas e visam limitar o teor de adições, a pré-hidratação e falhas no processo de fabricação. Já a aferição das exigências físico-mecânicas garante o desempenho mecânico e reológico na aplicação do cimento no preparo de pastas, argamassas e concretos.

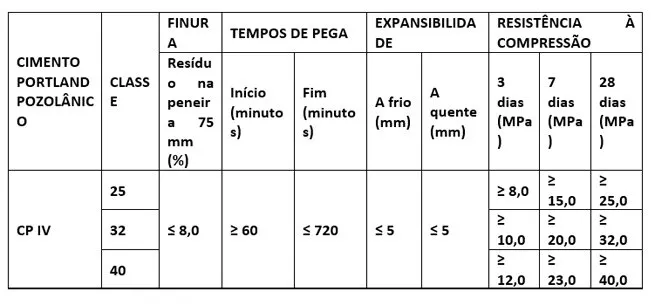

As exigências físico-mecânicas com valores limites máximos ou mínimos para os quatro ensaios tabelados são as seguintes:

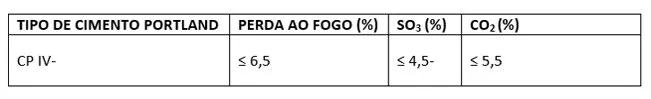

Já as exigências químicas são as observadas na tabela a seguir:

“A norma que especifica os requisitos que devem ser cumpridos pelo cimento Portland pozolânico é a ABNT NBR 16697 — Cimento Portland — Requisitos. Ela referencia uma série de outras normas que prescrevem as metodologias dos ensaios”, conclui Battagin.

Leia também:

Compra de cimento demanda conhecimento sobre propriedades e especificações

Colaboração técnica

- Arnaldo Forti Battagin — Geólogo formado pelo Instituto de Geociências da USP (1974) e Gerente de Tecnologia da Associação Brasileira de Cimento Portland (ABCP). Especialista nas áreas de tecnologia de cimento e concreto, durabilidade e sustentabilidade do concreto, técnicas experimentais e gestão da qualidade. Representante da ABCP em comissões de estudos de normalização da Associação Brasileira de Normas Técnicas (ABNT). Autor de mais de 100 trabalhos técnico-científicos publicados em revistas nacionais e internacionais e anais de congressos. Autor de capítulos de vários livros sobre tecnologia do concreto. Recebeu prêmios de reconhecimento pela Associação Brasileira de Cerâmica, Associação Brasileira de Cimento Portland, Federação Interamericana de Cimento, FICEM e Instituto Brasileiro do Concreto. Membro do Conselho Diretor do Instituto Brasileiro do Concreto (Ibracon) e do Conselho Deliberativo da ABNT.