Soluções de engenharia viabilizam obras da nova pista do Aeroporto de Macaé (RJ)

Superados os desafios da fase crítica do projeto envolvendo a estabilização do solo, a obra agora caminha para a conclusão, prevista para março do próximo ano

Obra da nova pista do Aeroporto de Macaé (Foto: Divulgação)

As obras de construção da nova pista do Aeroporto de Macaé, no Rio de Janeiro, preveem a execução de 1.410 m de extensão da pista de pouso e decolagem e um incremento de 10 mil m² de pátio de aeronaves. “Isso elevará a categoria e capacidade do aeroporto, habilitando a entrada de aeronaves de maior porte, categoria C, como o Embraer 195 (jato)”, informa o engenheiro Márcio André Coelho Reis, superintendente de Obras da Construtora Barbosa Mello (CBM), empresa que compõe com a Engeform o consórcio Bem Voar.

A antiga pista será mantida, porém com dimensão reduzida para 840 m, permitindo pouso e decolagem de aeronaves de menor porte. “A ideia de se manter a pista antiga é segregar os voos de aeronaves de asa fixa e as de asa rotativa (helicópteros). As pistas não serão operadas simultaneamente”, acrescenta.

Infográfico

Desafios

Reis qualifica esse como um empreendimento complexo e desafiador, caracterizado por um escopo multidisciplinar, envolvendo a reforma e a realocação de estruturas existentes com intervenções na operação do aeroporto, e diversas interferências internas e externas.

O conjunto de intervenções contempla a execução de 739 mil m³ de terraplenagem, sendo cerca de 80 mil m³ de colchão drenante em areia e 382 mil m³ de argila/silte. O desafio também decorre das expectativas ambiciosas em relação a prazo, orçamento e qualidade.

O caminho crítico do projeto envolvia a estabilização de solo mole com emprego de técnica de geotecnia, contemplada por aplicação de geodreno em solo, com profundidades médias de 6 m, colchão drenante em areia e execução de aterro de sobrecarga. “Isso ocorreu em condições limitadas de operação devido ao funcionamento do aeroporto e aos requisitos de segurança específicos”, observa.

Veja outros infográficos:

Arena MRV

Centro de Ensino e Pesquisa Albert Einstein

Conjunto habitacional São Sebastião

Dragagem do Canal São Lourenço

Com as obras iniciadas em 1º junho e prazo de mobilização de dois meses, restavam apenas 130 dias para a execução da terraplenagem e aterro de sobrecarga. Foi preciso buscar alternativas construtivas mais eficientes para cumprir o planejamento previamente ao período chuvoso.

Além disso, foi necessário enfrentar as condições de operação que, em área aeroportuária, preveem impactos de produtividade na ordem de 30% em relação a processos convencionais. Porém, com as soluções adotadas, foi obtido aumento de 15% de produtividade, ou seja, uma economia de 27 dias.

“Por se tratar de uma obra em área urbana, a interação com a comunidade também trouxe complexidade ao projeto”, diz Reis, contando que o terreno onde ocorreriam as obras era utilizado para o tráfego de veículos e ficava próximo a residências e estabelecimentos locais. “A CBM mobilizou um plano de ação para atuar sobre essas condições, mitigando os impactos e priorizando a contratação de mão de obra local para fomentar a economia da região”, acrescenta.

Soluções de engenharia

A construtora buscou pela inovação nas soluções de engenharia, desenvolvendo seu capital humano e aplicando de forma integrada as metodologias de Modelagem BIM 3D, Machine Control e Gestão de Frotas no processo executivo de terraplanagem. O objetivo foi garantir maior produtividade, precisão e segurança, a fim de superar os desafios previstos e entregar resultados sustentáveis.

O processo executivo de terraplenagem conta, convencionalmente, com as etapas de levantamento topográfico, elaboração de projeto executivo, escavação, corte e aterro, compactação e liberação de camadas.

Equipamentos operando com tecnologia embarcada (Foto: Divulgação)

Equipamentos operando com tecnologia embarcada (Foto: Divulgação)Com a adoção de modelos BIM em todo o processo de engenharia, abrangendo o desenvolvimento de projetos executivos nas disciplinas de drenagem, pavimentação e terraplenagem, foram obtidos ganhos diversos, destacando-se:

- Visualização tridimensional dos projetos, facilitando a comunicação e entendimento da obra;

- Identificação de interferências e compatibilização de projetos de diferentes disciplinas, minimizando retrabalhos;

- Emissão de documentos detalhados de Engenharia, aumentando a qualidade e a velocidade das entregas;

- Quantificação dos volumes de serviços de terraplanagem e pavimentação, aumentando a previsibilidade de recursos.

Escavação

“Avançando para a etapa de construção, os modelos BIM foram cruciais para o embarque nas máquinas pesadas e equipamentos de topografia 3D, trazendo grandes ganhos de precisão e agilidade às obras de terraplenagem”, ressalta Reis.

Na etapa de escavação, corte e transporte de materiais, a construtora tinha o objetivo de melhorar a produtividade das escavadeiras e o ciclo de viagens dos caminhões, reduzindo atrasos e interferências operacionais e administrativas.

Para isso, implementou um novo Sistema de Gestão de Frotas, que além dos recursos tradicionais, ofereceu novas funcionalidades, como identificação de equipamentos por georreferenciamento (cercas virtuais) e apontamentos automatizados de produção integrados à telemetria do equipamento. “Esses recursos disponibilizaram à equipe da obra informações estratégicas (KPIs), possibilitando melhor gerenciamento sobre a frota”, relata.

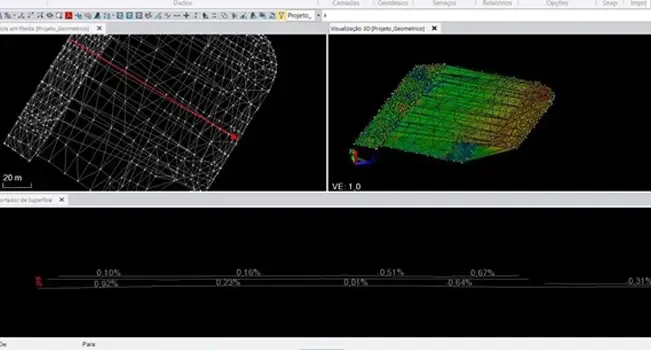

Modelagem das superfícies de terraplenagem (Foto: Divulgação)

Modelagem das superfícies de terraplenagem (Foto: Divulgação)As informações obtidas em tempo real foram incorporadas aos rituais Lean da obra, sendo analisadas nos ritos de desempenho diário e semanal junto com a equipe de campo e liderança de produção.

Além disso, as diversas informações obtidas pelo sistema de gestão de frotas possibilitaram, através de acompanhamento sistemático nos fóruns gerenciais de gestão de performance, identificação de problemas e tomada de ações que reduziram desperdícios nas atividades de terraplenagem e aumentaram as horas produtivas diárias.

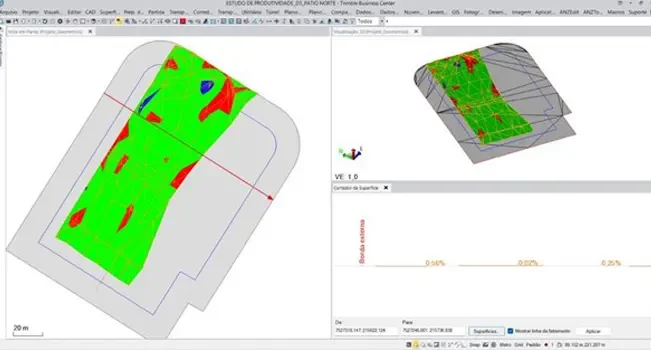

Aterro

Quando a execução do aterro é conduzida de maneira convencional, demanda consideráveis recursos das equipes de topografia e produção (greidistas) para realizar a marcação topográfica de “off-sets” e marcação/controle das camadas de aterro, entre outros serviços. Ao implementar sistemas embarcados para o controle de máquinas, foi possível reduzir o uso desses recursos, uma vez que o próprio sistema de Machine Control, por meio do GPS, reconhece as coordenadas do projeto e orienta o operador quanto às espessuras das camadas de aterro, os limites do “off-set” do aterro e as inclinações a serem executadas.

“Essa abordagem não apenas elimina a necessidade de esforços intensivos da topografia, mas também acelera a execução do processo, uma vez que a regulagem do equipamento é direcionada pelo controle automatizado, deixando ao operador a responsabilidade apenas de deslocar o equipamento nos sentidos apropriados”, aponta Reis.

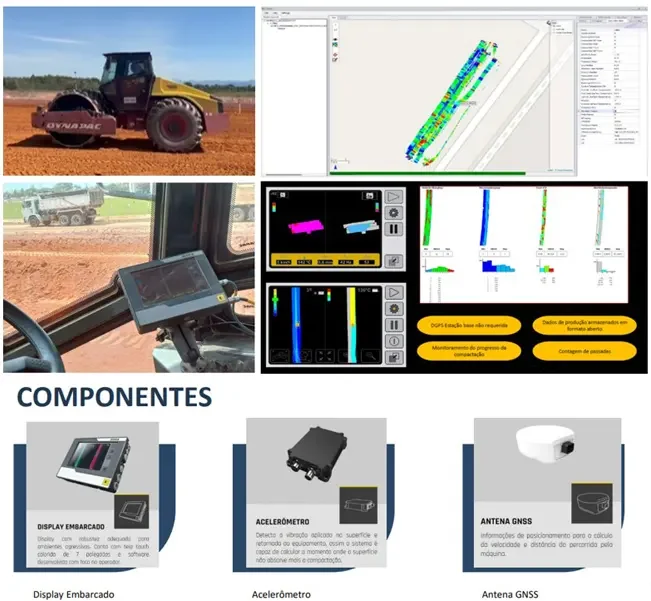

Assistente de compactação (Foto: Divulgação)

Assistente de compactação (Foto: Divulgação)Outro ganho importante é a precisão na execução das atividades, pois com o controle automatizado as falhas são eliminadas, evitando erros de projeto e retrabalhos. Além disso, o menor volume de pessoas em campo reduz a interação homem-máquina, evitando acidentes e garantindo maior segurança.

Compactação

O processo convencional de compactação conta com a elaboração de uma pista de teste, na qual é definido o número de passadas ideais do rolo para atingir o grau de compactação esperado pelo projeto. No entanto, devido a mudanças de material e outras interferências que podem ocorrer na execução do aterro, este número de passadas pode ficar defasado e ser subdimensionado ou superestimado, o que gera improdutividade na operação.

“Para eliminar esse desperdício, adotamos o uso de tecnologia pioneira em compactação, através de sistema que controla o índice de compactação em cada ponto da superfície, além da quantidade de passadas e uniformidade da compactação. A obtenção de dados é realizada através dos sensores IoT, que medem a densidade do solo até o nível ideal de compactação e compartilham essa informação via GNSS para display do aparelho no equipamento”, explica o engenheiro.

Esse sistema proporcionou uma redução de 15% do número de passadas, representando melhoria significativa em produtividade. A redução de passadas também diminuiu o consumo de diesel – cerca de R$ 276 mil – e, consequentemente, a emissão de carbono.

Outro ganho importante foi a redução do tempo de exposição dos colaboradores a áreas de risco, num total de 11.625 horas evitadas. Reis destaca, ainda, a precisão na execução dos serviços, uma vez que a tecnologia identifica visualmente os locais em que o equipamento operou e direciona a cobertura de toda superfície.

Parada técnica

Após a instalação dos geodrenos, num total aproximado de 215 mil m, foi executado um colchão drenante de areia e, sobre ele, assentada a sobrecarga, com espessura de 3,5 m. Durante a execução da sobrecarga, foram instaladas placas de recalque (78 unidades) e, em profundidades maiores, os tassômetros, sendo três conjuntos com quatro elementos de medição cada um.

“Semanalmente foram medidos os recalques. Passado o prazo de parada técnica de quatro meses previsto para estabilização – comprovado pelos registros de cessação dos recalques –, foi liberada a retirada da sobrecarga até as cotas previstas em projeto”, explica.

Plano de corte e aterro para embarque nas máquinas (Foto: Divulgação)

Plano de corte e aterro para embarque nas máquinas (Foto: Divulgação)Pavimentação

Finalizada essa etapa das obras, começa agora a execução da pavimentação da pista. Nesta fase, será regularizado o subleito na cota projetada e iniciada a construção da estrutura do pavimento. “Adotaremos como reforço da base a solução em geocélula, em formato geométrico (colmeia), fabricada em polietileno, proporcionando um aumento da capacidade de carga da camada de base quando preenchidas com material granular competente com adequada granulometria (BGS – Brita Graduada Simples)”, detalhe o engenheiro Márcio André Coelho Reis.

O projeto prevê que a camada de rolamento utilizará concreto asfáltico modificado com polímeros, que deverá garantir aumento de durabilidade do pavimento, atendendo as condições climáticas existentes na região. O concreto asfáltico – CAUQ – será executado em duas camadas (Binder – 6,0 cm e Capa 4,0 cm).

Sinalização e balizamento

A sinalização vertical e o balizamento luminoso da nova pista do Aeroporto de Macaé terão a infraestrutura em dutos corrugados, envelopados em concreto e ligados a caixas de passagem em concreto armado.

As placas luminosas e luminárias de balizamento serão instaladas ao longo da PPD – Pista de Pouso e Decolagem, em bases de concreto. A sinalização horizontal é feita por pintura em alta pressão à base de resina acrílica, nos padrões exigidos para áreas aeroportuárias.

Como obras complementares, está previsto o plantio de grama em toda a faixa preparada e hidrossemeadura na faixa de pista e construção de cerca patrimonial.

Colaboração técnica

- Márcio André Coelho Reis – Graduado em Engenharia Civil pela Fundação Mineira de Educação e Cultura (FUMEC), com MBA Executivo em Gestão Competitiva pela Universidade de São Paulo (USP). Acumula sólida experiência profissional em diversos cargos, incluindo engenheiro de produção, gerente de contrato e superintendente de operações. Abrange uma ampla gama de projetos no setor da construção civil, demonstrando sua expertise e comprometimento com a excelência em sua área de atuação, e se destacando por sua habilidade em liderar equipes. É Superintendente de Obras na Construtora Barbosa Mello (CBM) desde 2012.