Como garantir o desempenho das ligações soldadas de estruturas metálicas?

Soldagens devem ser feitas em fábrica para garantir resistência, precisão e produtividade. Em campo, elas só devem ser realizadas quando houver limitações que impeçam o uso de parafusos

Os procedimentos de soldagem devem levar em conta a composição química do metal base (Foto: Chainarong suriya/Shutterstock.com)

As ligações nas estruturas metálicas devem transmitir esforços de uma peça para outra sem deformações excessivas e com total garantia de segurança do conjunto. Essas ligações podem ser soldadas ou parafusadas. A definição do sistema de ligação cabe ao projetista e especialista nesse tipo de estrutura.

A soldagem é a união de componentes metálicos por meio da fusão de eletrodos metálicos. Devido à alta temperatura produzida por um arco voltaico, processa-se também a fusão parcial dos componentes a serem ligados. Após o resfriamento, metal base e metal do eletrodo passam a constituir um corpo único. Essa operação necessita de uma fonte de energia elétrica de baixa voltagem e alta amperagem – a fim de gerar o calor necessário –, e os aços devem ter soldabilidade.

Como boa prática, as soldas devem ser feitas em fábrica para garantir espessuras adequadas, integridade das seções do aço e da proteção, e outros requisitos de desempenho. Quando, em casos muito específicos, as soldagens são feitas em campo, elas devem obedecer a critérios rigorosos de execução. “Deve-se usar apenas eletrodos revestidos”, alerta o diretor executivo da Engeduca e projetista Alexandre Vasconcellos.

Se as soldagens forem realizadas em campo, o trabalho exigirá altos custos para obtenção dos mesmos controles que se teria em fábrica. “É imprescindível o controle de temperatura da peça, o preenchimento correto das juntas e a precisão dimensional prevista no projeto”, lembra Vasconcellos.

É imprescindível o controle de temperatura da peça, o preenchimento correto das juntas e a precisão dimensional prevista no projetoAlexandre Luiz Vasconcellos

Para cada tipo de aço deve-se utilizar um eletrodo compatível. Nas ligações soldadas podem ser necessários eletrodos diferentes a cada seção da peça ou posição de soldagem para se manter as características elétricas, físicas, mecânicas e metalúrgicas.

Sem soldadores e inspetores devidamente qualificados e um programa de procedimentos de controle e inspeção bem definidos não é possível garantir a resistência e a segurança de uma estrutura ou partes da estrutura soldada. Um grande número de defeitos pode ocorrer e resultar em descontinuidades internas à solda, tais como fusão incompleta do eletrodo, penetração inadequada na junta, porosidade, altura de solda inadequada ou mordeduras, absorção indesejável de escórias na composição da solda e fissuras longitudinais ou transversais.

Tanto os parafusos quanto as soldas devem possuir classes compatíveis de resistência. Alguns aços estruturais são melhores para a soldagem do que outros, e os procedimentos de soldagem devem levar em conta a composição química do metal base. Ligações soldadas são mais leves do que as parafusadas, mas este não deve ser o critério de dimensionamento estrutural e sim a capacidade de se garantir resistência, precisão dimensional e desempenho em uso.

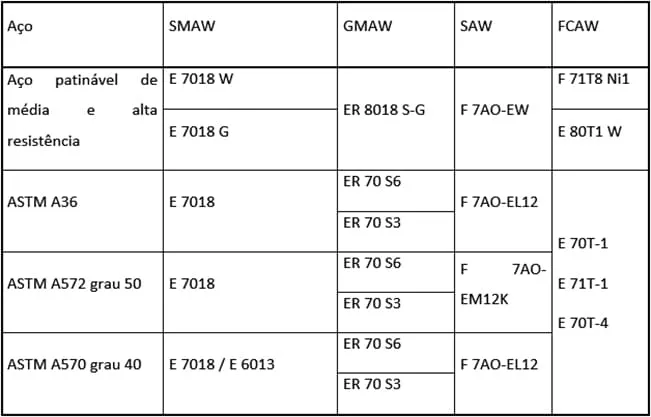

Muitos aços destinados à construção de edifícios podem ser soldados sem cuidados ou procedimentos especiais. A tabela 1 da NBR 8800:2008, item 6.2.4, apresenta alguns metais base e tipos de eletrodo para diferentes procedimentos de soldagem por arco elétrico e por tipo de aço (ver tabela).

Veja parafusos no Portal AECweb

RESISTÊNCIA E PONTE QUÍMICA

Se bem executada – preferencialmente em fábrica – a solda não interfere no comportamento estrutural da peça. A solda deve possuir resistência igual ou maior do que a resistência da peça ligada. Problemas comuns resultantes de soldagens mau executadas são o empenamento da peça, perda de resistência estrutural, perda da proteção química e perda de seção. Eles ocorrem devido ao emprego de eletrodos incompatíveis com o aço, imprecisão do soldador, condições atmosféricas desfavoráveis e temperatura de solda maior ou menor do que a exigida pela peça.

Em geral, é viável prever ambos os tipos quando se pensa exclusivamente na capacidade resistente da ligaçãoJairo Fruchtengarten

A ligação soldada ocorre por um processo de fusão – as peças que serão unidas são aquecidas até que começam a se fundir com o elemento ligante do eletrodo. Não se pode afirmar que a solda resiste mais que o parafuso e vice-versa, uma vez que é difícil estabelecer uma comparação. “Em geral, é viável prever ambos os tipos quando se pensa exclusivamente na capacidade resistente da ligação”, explica Jairo Fruchtengarten, da KF Projetos.

Para o melhor desempenho da ligação, as peças devem obedecer a uma relação entre a espessura da peça e a espessura da solda, conforme previsto na NBR 8800:2008, cujas recomendações estão baseadas no Structural Welding Code – Steel da AWS D1.1 (American Welding Society).

Soldagem x parafusos

O que o projetista considera ao prever uma ligação soldada ou aparafusada:

- Fabricação: transporte, montagem, capacidade de grua, tamanho e peso das peças, condições locais, disponibilidade de equipamento, nível de automação da fábrica, possibilidade de desmontagem/expansão

- Limitações construtivas: acessibilidade, proximidade de outra estrutura, incerteza dimensional, imprecisão, mão de obra qualificada

- Limitações/interferências arquitetônicas: parafusos aparentes, interferência do forro, acabamento, piso etc.

- Outros: prazo, custo, estanqueidade

CUIDADOS PARA SOLDAGEM (EM FÁBRICA OU EM CAMPO)

- Balancear soldas

- Evitar cruzamento de cordões de solda

- Prever comprimentos e espessuras pequenos de solda

- Preparar as juntas

- Prever uso de soldas qualificadas e soldadores certificados

PROCESSOS DE SOLDAGEM

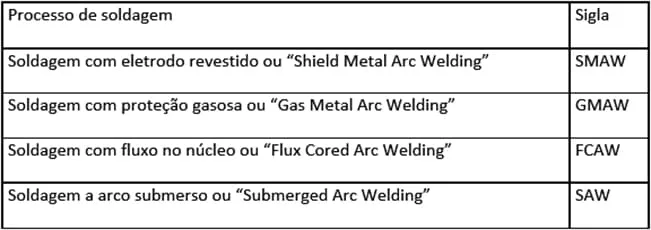

A NBR 8800:2008 apresenta os quatro processos de soldagem mostrados na tabela 2. Destes, apenas o SMAW deve ser utilizado para soldagem em campo.

Tabela 1 – Compatibilidade do metal base e do metal da solda

Tabela 2 – Processos de soldagem segundo a NBR 8800:2008

ARCO ELÉTRICO

Formando-se um arco elétrico com o uso do eletrodo, as extremidades das peças são aquecidas a uma temperatura de 400°C até se fundirem por completo. Eletrodo e aço se fundem preenchendo a junta de soldagem. Como principal vantagem, este método permite realizar soldagens em diversas posições: plana, horizontal, vertical e até mesmo sobre a cabeça do soldador.

TIPOS DE SOLDA POR ARCO ELÉTRICO

Manual com eletrodos: operação executada no próprio canteiro de obra. É o mais antigo e o mais versátil dos processos de soldagem a arco, devido à simplicidade do equipamento, à resistência, à qualidade das soldas e também ao baixo custo. Apresenta alto risco de imprecisão dimensional, falhas de ligação e comprometimento do aço. O equipamento de soldagem consiste em uma fonte de energia, cabos de ligação, porta-eletrodo (alicate), conector de terra (garra) e eletrodo.

Arco submerso (SMAW): não é possível utilizar em campo, pois a operação é restrita para soldas de grande comprimento na posição plana e geralmente realizada na fábrica para pré-montagem de perfis. O arco e o eletrodo são protegidos por uma camada de fluxo granular fusível depositado sobre a peça de trabalho. Um arame de solda é introduzido dentro do fluxo. Depois de aceso o arco, as bordas da junta se fundem com o eletrodo e preenchem a junta da solda. Devido à qualidade e rapidez de execução, esse processo é muito utilizado na soldagem de chapas espessas de aço, como em perfis soldados. Entre as vantagens, pode-se citar alta qualidade da solda e resistência mecânica, taxa de deposição e alta velocidade de deslocamento, além da pouca fumaça.

Solda com proteção de gases (GMAW e FCAW): não é possível utilizar em campo porque consiste na proteção do material fundido através da aplicação de gases inertes ou ativos, e o vento pode comprometer essa proteção gasosa. Apresenta como vantagens alta velocidade de soldagem, versatilidade, larga capacidade de aplicação, alta taxa de deposição, mínimo respingo, baixa liberação de gás e fumaça, ampla faixa de materiais e de espessuras que podem ser soldados e boa aparência do cordão. Como desvantagem pode apresentar mordeduras junto à solda que reduzem as tensões admissíveis em peças sujeitas à fadiga.

Colaboração técnica

- Alexandre Vasconcellos – Engenheiro especialista em estruturas metálicas e diretor executivo da Engeduca.

- Jairo Fruchtengarten – Engenheiro Calculista da KF Projetos.